MULTIPLICADOR DE TORQUE GEDORE EN PERU

- Publicado en DESCARGAS FERRINDUSTRIAL

BROCHURE FERRINDUSTRIAL

- Publicado en DESCARGAS FERRINDUSTRIAL

VIGILANCIA COVID-19

- Publicado en PREVENCION COVID

HERRAMIENTAS DE CORTE Y FERRETERIA EN OFERTA

- Publicado en FerriOfertas

BROCAS COBALTO EN PERU

La broca cobalto es una herramienta muy utilizada en ciertas tareas de bricolaje, domésticas a industriales. Estas brocas están compuestas por un afilado en forma de cruz que le ayudará a realizar su cometido. Su principal ventaja es que tiene una resistencia mayor a la temperatura que una fresa normal de tipo HSS; por ello se utilizan para un sinfín de funciones. Aguantan muy bien el desgaste, el paso del tiempo y el uso continuado, son más precisas y tienen una duración más que interesante.

Normalmente se utiliza la broca de cobalto para agujerear metales duros por su gran resistencia al desgaste. Se utiliza en aquellas situaciones en las que hace falta un tipo de material que sea más duro. Y es que tienen la particularidad de aguantar más tiempo sin necesidad de que la afilemos. Por ello, invertir en ellas suele salir a cuenta, aunque también dependerá de la actividad a la que las sometamos.

Sin embargo, también requiere de algunos cuidados especiales. Por ejemplo, si se utiliza para tratar un material que no sea adecuado, es muy posible que afecte a la estructura de la broca, llegando al punto en el que esta quede inutilizada.

Tipos de brocas de cobalto

Existen varios tipos de broca cobalto, y la selección del tipo dependerá del uso que se le vaya a dar. Podemos encontrar algunas que son mejores para perforar madera, otras que se recomiendan para trabajar con cerámica, precisas para taladrar el vidrio, incluso hasta aquellas que se atreven con el metal y/o el cemento.

Cómo ya hemos comentado, la principal diferencia de una broca de cobalto es su dureza y resistencia, lo que hace que su precio también sea un poco más elevado.

Estos son los principales tipos de brocas, y sus características clave:

- Cobalto rectificado: Es el tipo de broca que presenta la mayor calidad posible, por lo que es la que utilizaremos para realizar trabajos que requieran de un esfuerzo mayor. Si tienes que trabajar con materiales duros, cómo lo es el acero inoxidable, no lo dudes más y usa una broca cobalto. Aguantan muy bien las temperaturas (no tienen que ser refrigeradas cómo ocurre con otros tipos), por lo que se puede trabajar con ellas a velocidades superiores.

- Laminadas: Son las más básicas y, por ello, también las más económicas. Se pueden utilizar sobre la madera y para trabajar con determinados metales, en trabajos que no necesiten de mucha precisión. Sin embargo, la calidad es algo baja, por lo que no suelen aguantar bien el paso del tiempo y el uso.

- Rectificada: Tienen una duración superior a las brocas anteriores, y una dureza algo más elevada. Por ello, se puede usar sobre el aluminio, plástico o cobre.

- Titanio rectificadas: Finalmente, tenemos este tipo de broca que se caracteriza por contar con una aleación de titanio. Su particularidad es que son bastante resistentes… pero tienen un problema, y es que tienen que ser refrigeradas cada cierto tiempo para evitar que se quemen.

- Publicado en METALMECANICA FERRINDUSTRIAL

Cómo elegir mechas o brocas de acuerdo al trabajo a realizar

Brocas de acero rápido / Brocas cobalto / Brocas Carburadas

Es bien sabido que hoy en día podemos encontrar mechas o brocas en una gran variedad de formas y tamaños, por lo que dar con el modelo correcto para el trabajo adecuado puede parecer desalentador.

Sin embargo, en FERRINDUSTRIAL SAC ya hemos presentado diversos tipos de brocas diseñadas para madera, metal o mampostería, de manera que ya contamos con una primera clasificación que nos permite familiarizarnos con diferentes tipos de brocas antes de adquirirlas en el comercio.

También nos ayuda el hecho de que las brocas diseñadas para metal se pueden usar normalmente en materiales más blandos como madera o plástico. No obstante, lo contrario no es cierto, ya que si usamos una broca destinada a un material blando sobre un material duro, como metal o mampostería, podríamos terminar con una broca dañada o inservible.

Además de conocer la respuesta a la pregunta básica que nos formularía cualquier vendedor (“¿cuál es el material a perforar?) también debemos saber que las brocas contienen una amplia gama de revestimientos y pueden fabricarse con diferentes materiales. Por lo tanto, debemos elegir la broca con la dureza adecuada y las características de durabilidad necesarias.

Teniendo en cuenta las múltiples variables que caracterizan la elección de una mecha, en este enfoque vamos a considerar las tres más importantes:

- Material a perforar

- Composición de la broca

- Forma de la broca

Sin embargo, primero es esencial conocer los componentes fundamentales de una broca para después poder encontrar las características de estos que deseamos. Por lo tanto, comencemos, como es habitual en toda enseñanza, por el principio.

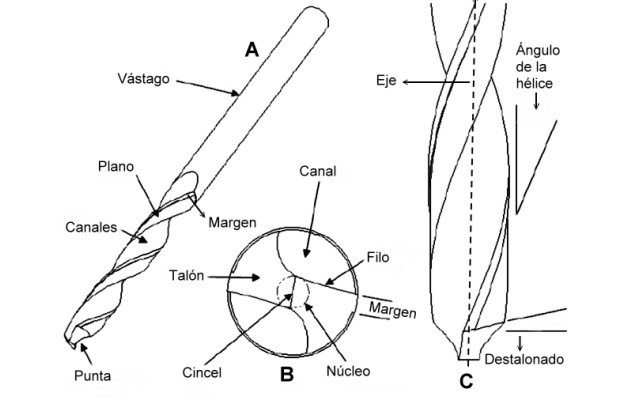

Componentes de una broca

La figura debajo muestra las partes más representativas de una broca, donde el diagrama “A” presenta los componentes principales, el diagrama “B” es una vista frontal de la punta, y el diagrama “C” detalla los ángulos más comunes de una broca.

Describamos brevemente cada componente.

Vástago (también conocido como mango o cola): es la parte externa de la broca que se sujeta en un portabrocas o mandril. Como ampliaremos más adelante, puede tener diversos diseños: liso, ranurado, hexagonal o cónico, donde cada uno cumple una finalidad diferente.

Canales (o flautas): son ranuras que comienzan desde el filo o labio de corte y se extienden formando una hélice o espiral a lo largo del cuerpo de la broca, definido entre la punta y el vástago. Las funciones y ventajas de los canales son varias:

- Dan un ángulo de inclinación correcto a los filos.

- Hacen que las virutas formadas se plieguen firmemente a su alrededor para ocupar la mínima cantidad de espacio.

- Forman conductos a través de los cuales las virutas pueden salir del agujero perforado, facilitando así su remoción durante la operación de taladrado.

- Si se usa lubricante durante el taladrado, permite que este fluya fácilmente hacia el corte.

Plano: es el área entre los canales en espiral y se desgasta gradualmente debido a la abrasión y otras condiciones severas.

Núcleo (o alma): es la columna metálica que separa los canales.

Margen (o faja guía): es una porción estrecha del plano, la cual no tiene filo y se extiende a lo largo de toda la longitud de los canales. Es parte de un cilindro interrumpido por los canales, por lo que se conoce como espacio libre del cuerpo. El margen también guía la broca en el orificio y mantiene su diámetro.

Destalonado: el talón de una broca es la parte posterior de la punta de los filos, por lo que el destalonado es el ángulo que se forma entre el talón y la superficie de la pieza de trabajo. Se trata de un rebaje que se realiza sobre la punta de la mecha desde su filo principal hasta el talón, para permitir que los filos penetren libremente en el material. El destalonado promedio que se da a las brocas helicoidales forman un ángulo entre 12º y 15º, pero varía de acuerdo con el grado de dureza del material a taladrar.

Ángulo de la hélice (o espiral): es el ángulo formado por el borde de una hélice y el eje de la broca.

Eje: es la línea central de la broca, se extiende a través del núcleo y es perpendicular al diámetro.

Cincel (o centro muerto): es el borde afilado en el extremo de la punta de la broca. Está formado por la intersección de las superficies cónicas de la punta, es decir que conecta los filos, y debe estar siempre en el centro exacto del eje de la mecha.

Punta: es toda la superficie cónica en el extremo de corte y no debe confundirse con el cincel o centro muerto. Está formada por los labios de corte o filos y, en el caso de brocas para madera, de un espolón o pinche ubicado en el centro de la punta (ver video más abajo) y que ayuda a colocar el taladro en posición para comenzar la perforación.

En este artículo podemos encontrar más detalles sobre algunos de estos componentes, que incluyen las magnitudes de los ángulos mencionados.

Medidas de las brocas

Como suele ser costumbre en muchos otros accesorios imprescindibles para la construcción (por ejemplo, las roscas) las medidas del diámetro de las brocas responden a cuatro sistemas diferentes. Es así como dependiendo de la ubicación geográfica y/o del fabricante, podemos encontrar en el comercio brocas clasificadas por:

1) Sistema imperial: las medidas vienen dadas en fracciones de pulgada, de 1/64″ a 3″ en diámetros que van aumentando de 1/64″ (0,396 mm) por vez. Los tamaños fraccionarios y sus equivalentes en fracciones decimales de pulgada.

2) Números: las medidas van del número 1, que mide 0,228 pulgadas o 5,79 mm, al número 80, que mide 0,0135 pulgadas o 34 mm.

3) Letras: las medidas están expresadas en letras de la A a la Z. La broca “A” es la más delgada (0.234 pulgadas o 5,94 mm) y la “Z” es la más gruesa (0.413 pulgadas o 10,49 mm).

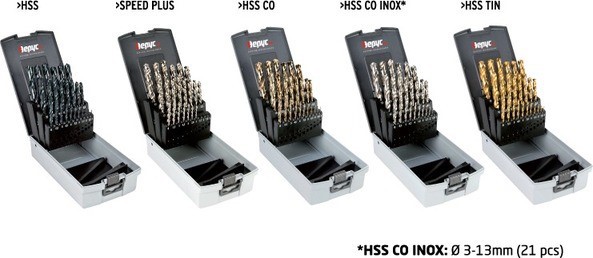

4) Sistema métrico: las medidas vienen dadas en milímetros, y van de 0,35 mm a 50 mm, los cuales aumentan en fracciones diversas, por ejemplo, si se trata de un juego de varias brocas, como vemos en las figuras de abajo, entre 0,5 mm y 0,025 mm por vez.

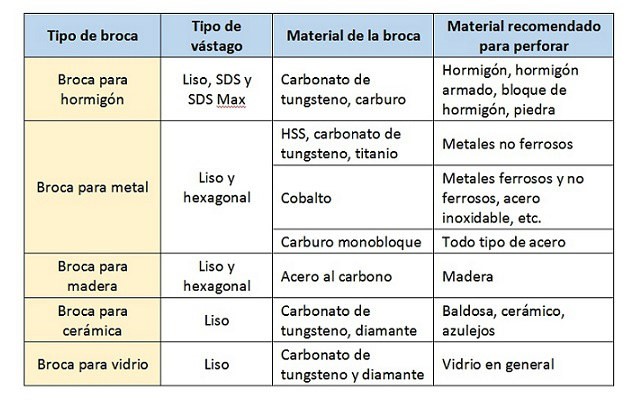

Tipos de brocas según el material a perforar

Como expresamos más arriba, una primera y primordial clasificación para las brocas es según el material que vamos a perforar con ellas.

A tal fin podemos agruparlas en tres grandes grupos de materiales, dejando el cuarto grupo para todo material que no quede comprendido en alguno de los tres primeros. Es muy importante que sepamos entonces, cuáles son estos tres materiales básicos para los que sirven la gran mayoría de las brocas que encontraremos en el comercio:

- Metal

- Mampostería

- Madera

- Otros materiales (vidrio, plástico, cerámica, etc.)

Aprender a identificar cada tipo de mecha según estos tres materiales es muy útil para los principiantes y aficionados al bricolaje.

Ahora que sabemos cómo diferenciar las brocas para los principales materiales a trabajar, vamos a entrar un poco más en detalles. En realidad, esta primera clasificación de las brocas no obedece estrictamente al tipo de material a perforar, sino más bien a la dureza de dicho material. No es lo mismo hacer orificios en madera (material blando) que en acero (material más duro) o en hormigón (material extremadamente duro). Estos diferentes grados de dureza determinan la resistencia que debe tener la broca para no romperse durante la perforación.

Por lo tanto, es obvio que el material que compone la broca juega un papel fundamental y posibilita una segunda clasificación, que nuevamente abre un amplio abanico de posibilidades, con sus diversas prestaciones y precios.

Tipos de brocas según su propia composición

En un principio, todas las brocas se fabricaban de acero al carbono, ya sea con porcentaje bajo o alto de carbono. El acero al carbono es económico, pero las mechas de este material están diseñadas para funcionar a bajas velocidades de taladrado en materiales dúctiles como madera, plástico y metales blandos. Si se emplean mayores velocidades, el filo se sobrecalienta y pierde su temple o dureza, de manera que después de un ciclo limitado de uso y reafilado, la broca finalmente queda inutilizada.

Para resolver estos inconvenientes, aparecieron las brocas de acero de alta velocidad o acero rápido (llamadas “brocas HSS“). Son duras y mucho más resistentes al calor que las de acero al carbono, por lo que pueden usarse para metal, madera dura y la mayoría de los demás materiales a velocidades mayores que las de las brocas de acero al carbono.

Hoy por hoy, las brocas de acero rápido son el estándar de la industria. Sin embargo, la innovación no quedó allí, ya que también se comercializan brocas HSS con diversas aleaciones y/o recubrimientos (cobalto, titanio, tungsteno, carburo, etc.), así como brocas diamantadas, especiales para vidrio y cerámica.

La siguiente tabla muestra los tipos principales de materiales de brocas y sus aplicaciones. Nos puede ayudar a identificar a priori la broca que mejor se adaptaría a nuestro trabajo.

Las brocas para hormigón/albañilería y las brocas para metal son helicoidales, mientras que las brocas para madera, además de ser helicoidales, también pueden ser planas (tipo pala).

De hecho, existen muchas otras formas de brocas, como las Forstner, las ajustables, las escalonadas y las cónicas, pero son casos particulares que revisaremos en otra oportunidad.

Por lo tanto, con los conocimientos que hemos adquirido hasta ahora, vamos a profundizar caso por caso y veremos cómo proceder para elegir el tipo y forma de broca para cada uno de los tres grupos principales de materiales. Para ello, comencemos por el caso más simple.

¿Cómo elegir brocas para madera?

La gran mayoría de las mechas para madera están fabricadas en acero endurecido y su elección es simple, pues se basa en optar entre una broca plana tipo pala y una helicoidal. Para resolver esto rápidamente, tengamos en cuenta que:

Las brocas planas se usan cuando el diámetro de perforación es ancho, generalmente desde los 13 mm en adelante, aunque hay brocas planas de 6 mm. Debemos recordar que una broca pala se usa para profundidades pequeñas de taladrado.

Las brocas helicoidales están disponibles principalmente hasta 17 mm de diámetro, aunque puede haber de más de 20 mm. Se usan para grandes profundidades de taladrado en material sólido, por ejemplo, de 20 cm; por eso el vástago de las brocas helicoidales es largo, hasta 45 cm.

Hay dos tipos diferentes de brocas helicoidales para madera:

- Brocas en espiral: especialmente diseñadas para la evacuación de virutas al taladrar agujeros de gran diámetro o en tareas de armado de estructuras de construcción en seco.

- Brocas con tres puntas: las más comunes y precisas, como las que se usan en carpintería en todos los agujeros de pequeño diámetro. Están fabricadas de acero al cromo-vanadio y pueden tener diferentes filos, aunque el rendimiento es casi el mismo. Se distinguen por poseer tres puntas en la cabeza: la central sirve para fijar la broca y las de los costados que marcan el círculo antes de taladrar. Se pueden usar en todo tipo de maderas, por ejemplo, duras, blandas y contrachapados.

Cómo elegir brocas para hormigón/mampostería

La elección de brocas para mampostería es sencilla en la medida en que se determinan los materiales blandos y duros, y porque el material preferido para las brocas para mampostería es el carburo de tungsteno.

Las brocas de carburo de tungsteno son eficaces en hormigón, granito, ladrillo silicocalcáreo y piedras naturales. La diferencia de calidad entre dos brocas para mampostería depende de la calidad de la punta de la mecha y del número de filos de corte: dos, tres o cuatro. Para una mayor eficiencia en los materiales más resistentes y en hormigón armado, se requiere una cabeza de cuatro puntas y carburo sólido usada con taladros percutores o rotomartillos. Otras brocas de varias composiciones, como una broca diamantada, son útiles para taladrar vidrio, azulejos, baldosas, cerámica, azulejos, etc.

En cuanto al diseño del vástago de las brocas para mampostería, debemos distinguir tres clases:

- Liso: presente en brocas usadas con taladros en modo percusión provistos de portabrocas o mandril de sujeción automática.

- SDS: el vástago SDS es

acanalado (ver figura de abajo) para encajar con un clic en el

portabrocas. Este encastre se encuentra en todos los taladros percutores y

rotomartillos, y puede ser de dos tipos:

- SDS Plus (+): usado en rotomartillos que pesan generalmente entre 2 y 4 kg y tienen una potencia ≤ 1200 watts. Es el más común del surtido general de brocas para mampostería, al punto que es habitual que se comercialicen en juegos de varias piezas de distinto tamaño.

- SDS Max: es para trabajos más pesados e intensivos, usado en rotomartillos de más de 4 kg de peso con una potencia típicamente ≥ 1200 watts.

- Hexagonal: usado para montar en atornilladores/destornilladores eléctricos, generalmente equipados con el modo percusión.

Cómo elegir brocas para metal

A diferencia de los casos anteriores, este ya no es tan sencillo dado los diversos grados de dureza de los metales y por ende, la gran variedad de brocas disponibles.

Evidentemente, las grandes protagonistas de la perforación de metales son las brocas de acero rápido (HSS) que mencionamos más arriba, así como sus múltiples variedades que componen las aleaciones de acero con otros metales para lograr numerosas propiedades ventajosas.

En función de la amplitud del tema, en un próximo artículo brindaremos detalles acerca de la elección de brocas para metales y nos enfocaremos en las brocas HSS.

- Publicado en METALMECANICA FERRINDUSTRIAL

¿Cómo elegir Insertos de Corte?

Los insertos de corte son herramientas de precisión. Las puntas que presente (seis, ocho o diez) permiten la efectividad al momento de realizar determinados cortes.

La elección de un insertos de corte debe obedecer a la necesidad de cada trabajo; por ello, al momento de escoger alguno, se debe tomar en cuenta lo siguiente:

Forma del inserto de corte

Entre las formas que destacan en el mercado, tenemos insertos con forma

de rombo, triángulo, cuadrado y redondo.

Se debe tener en cuenta que la resistencia de filo de un inserto dependerá de

su forma, por lo que a mayor ángulo incluido, mayor resistencia de filo.

- Rompe viruta. Sirven para controlar el flujo de la viruta durante el proceso de corte, eliminando los excesos de largas virutas al momento del corte, proporcionando mayor comodidad y precisión.

- Velocidad de corte. La selección de la velocidad dependerá del material a cortar, por ello se debe elegir adecuadamente la forma del inserto de corte, para aplicar una velocidad determinada.

De acuerdo al tipo de inserto de corte

- Inserto

Normal. Este

tipo de insertos realiza trabajos con mayor comodidad, pero sufre un mayor

desgaste con el acero inoxidable.

Inserto Wiper. Este tipo de inserto -al momento que realiza un trabajo en una máquina-, sufre un mayor desgaste a una velocidad de 2000rpm.

Se debe recordar que los insertos de corte poseen varias puntas, que al gastarse una de éstas, automáticamente se indexa la otra; es decir, que existe una retroalimentación entre las puntas, por ello muchos torneros utilizan insertos con mayor cantidad de puntas para realizar trabajos más precisos y en menor tiempo.

Por último, hay que observar que el portaherramientas sea el adecuado y que contenga diversos mecanismos de sujeción para un correcto trabajo.

Video insertos de corte que se utilizar en la industria

- Publicado en METALMECANICA FERRINDUSTRIAL

Insertos Para Torno|Introducción en la historia

Ante la expansión de la maquinaria para torneado de alta performance y con control CNC desde hace unos 40 años, el auge que han cobrado los insertos o plaquitas intercambiables fue notorio, al punto de convertirlos actualmente en la herramienta obligada para el torneado de alta velocidad, aún a pesar de su costo. E

La gran variedad actual de insertos y porta-insertos en el mercado ha determinado su estandarización bajo normas ISO (o ANSI en Estados Unidos, que emplean medidas inglesas) a fin de facilitar la elección adecuada para cada aplicación.

En este artículo, que no pretende ser exhaustivo debido a la inmensa diversidad de insertos, vamos a conocer las dos normas ISO que regulan los insertos de metal duro para torneado, así como los tipos principales de sujeción de los insertos a los porta-insertos, también regulados por ISO. En un artículo posterior, seguiremos profundizando el tema para conocer mayores detalles al respecto.

Estandarización de insertos

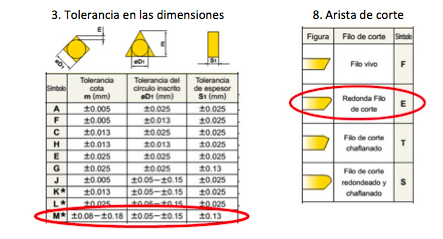

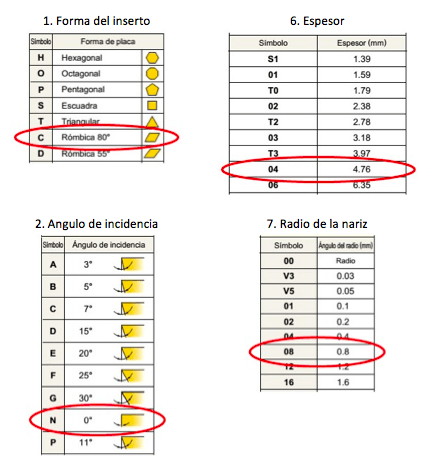

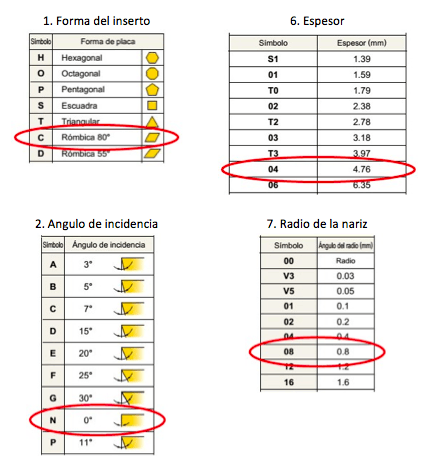

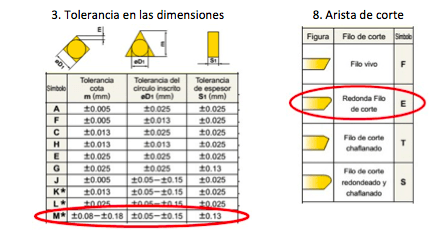

a) Norma ISO 1832

Esta norma agrupa los insertos de metal duro en 10 categorías diferentes que contemplan diversos parámetros. Cada una de estas categorías presenta una multiplicidad de insertos que se designan con símbolos compuestos por letras mayúsculas y/o números, formando una secuencia de identificación del inserto que sigue un orden estricto.

La especificación de las categorías 1 a 7 que veremos a continuación es obligatoria en la secuencia de identificación de todo tipo de insertos, mientras que la de las categorías 8, 9 y 10 es optativa y depende de cada fabricante. La categoría 10 se usa, generalmente, para ofrecer información especial del inserto, por ejemplo, las características del rompevirutas. Si en la secuencia de identificación del inserto aparece el símbolo de la categoría 10, este se separa de todos los demás símbolos mediante un guion.

Veamos en detalle cada una de las 10 categorías que componen la secuencia de identificación del inserto según ISO, así como los símbolos que representan esas categorías.

- Forma del inserto: es una letra que indica la forma de la cara superior del inserto. La norma categoriza 16 formas y las más comunes son: redonda, cuadrada, rómbica (de diversos ángulos), triangular y trigonal.

- Ángulo de alivio frontal o ángulo de incidencia: es una letra que indica la diferencia de 90° medida en un plano normal al borde de corte generado por el ángulo entre el flanco y la superficie superior del inserto. Permite que el filo de corte trabaje libremente y que no se presente roce en la pieza a mecanizar.

- Tolerancia en las dimensiones: es una letra que define las tolerancias máxima y mínima del tamaño del inserto, designado por el círculo más grande que puede inscribirse dentro del perímetro del mismo.

- Sistema de sujeción y rompevirutas: es una letra que indica diferencias en el diseño no provistas específicamente en las otras categorías de la secuencia. Las diferencias más comunes son la existencia de agujeros de sujeción, avellanado y características especiales de las superficies de ataque.

- Longitud de la arista de filo: es un número de dos dígitos (con un cero adelante o no) que indica el tamaño del círculo inscrito (CI) para todos los insertos que tienen un CI verdadero (formas redonda, cuadrada, triangular, trigonal, rómbica, etc.). El símbolo de esta categoría se representa solamente con números enteros y no se consideran las cifras decimales; si el diámetro del CI es menor de 10 mm se antepone un cero. En el caso de los insertos de forma rectangular y de paralelogramo, que no tienen un CI verdadero, se usan las dimensiones de ancho y largo.

- Espesor: es un número o letra + número que indica el espesor del inserto en milímetros. El símbolo de esta categoría se representa solamente con números enteros y no se consideran las cifras decimales.

- Radio de la nariz (o punta): es un número o letra + número que indica el radio de la punta y varía generalmente de 0,03 mm a 3,2 mm. El símbolo de esta categoría se representa solamente con números enteros y no se consideran las cifras decimales.

- Arista de corte: es una letra (o dos, según el fabricante) que define condiciones especiales, tales como el tratamiento de la arista y el acabado superficial.

- Dirección de corte: es una letra que indica el sentido de corte que debe llevar el inserto durante el proceso. Puede ser R (derecho), L (izquierdo) o N (neutro o en ambos sentidos).

- Personalización del producto: a criterio del fabricante.

En su catálogo de insertos, cada fabricante provee las tablas del código ISO que ayudan a identificar cada uno de sus productos.

Para una mejor comprensión de cómo funciona este proceso de identificación, veamos un ejemplo.

Supongamos que la etiqueta de cierto fabricante de un inserto nos brinda la siguiente secuencia de identificación del inserto:

C N M G 12 04 08 E N – MP

¿Cómo interpretamos cada uno de estos símbolos? La figura que sigue reproduce parte de esas tablas que provee el fabricante, donde podemos identificar con el óvalo rojo las características indicadas correspondientes al inserto en cuestión.

De la interpretación de estas tablas, se desprende entonces que un inserto con el código: C N M G 12 04 08 E N – MP tiene las siguientes características:

- “C”: forma rómbica de 80º.

- “N”: ángulo de alivio o incidencia de 0º.

- “M”: las tolerancias dimensionales en las medidas del inserto son: altura “m” del rombo de ±0,08 mm a ±0,18 mm, diámetro del círculo inscrito D1 de ±0,05 mm a ± 0,13 mm y espesor S1 ±0,13 mm.

- “G”: respecto del sistema de sujeción y rompevirutas, el código “G” indica que se trata de un inserto con agujero central (cilíndrico) y con rompevirutas en ambas caras.

- “12”: con este número “12” para una forma rómbica “C” indicada en la categoría 1, vemos que la longitud de la arista de filo (representada por el diámetro del círculo inscrito) es de 12,70 mm.

- “04”: indica que el espesor del inserto es de 4,76 mm.

- “08”: indica que el radio de la nariz es de 0,8 mm.

- “E”: arista de corte redondeada.

- “N”: dirección de corte en ambos sentidos.

- “MP”: características del rompevirutas (información exclusiva del fabricante que provee en su catálogo de insertos).

b) Norma ISO 513

Ahora bien, ¿para qué sirven todos estos parámetros que acabamos de ver? Es evidente que deberemos tenerlos en cuenta a la hora de elegir el inserto adecuado para el trabajo que deseamos realizar. Características tales como el tipo de material que conforma la pieza (dureza y fuerza de corte específica), el tipo de corte (desbaste, acabado, ranurado, tronzado, barrenado, roscado, etc.) y la capacidad del torno determinarán el material, la forma, la profundidad de corte, el avance, el radio de la nariz, el tamaño y el espesor del inserto.

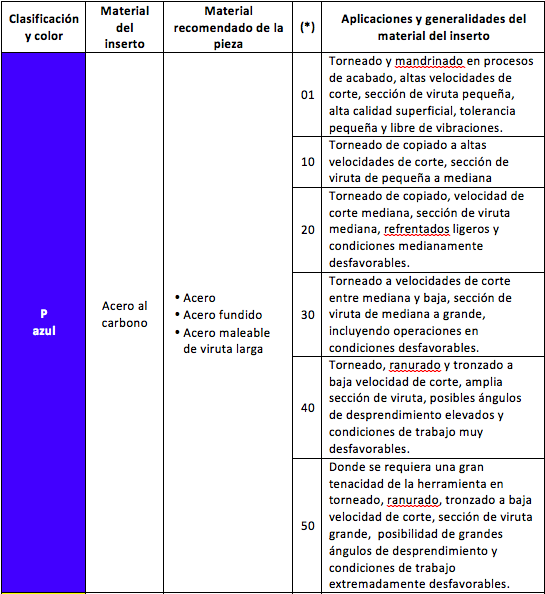

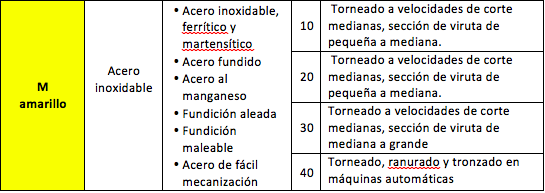

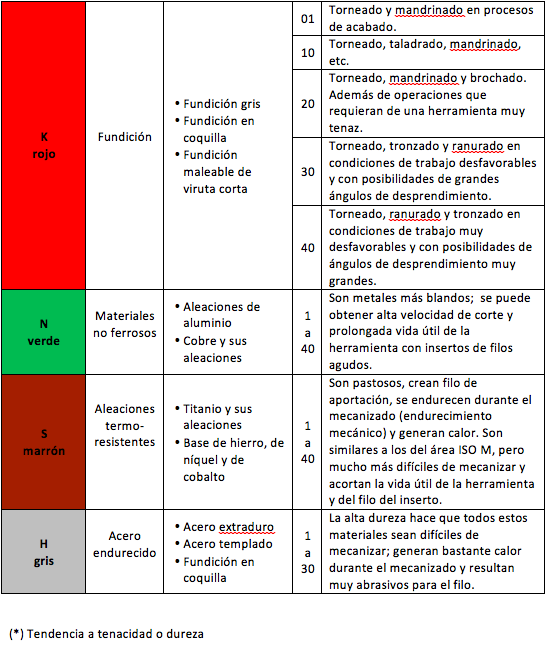

Respecto del material con el que está construido el inserto, las normas ISO 513 definen 6 categorías de metal duro representadas por una letra y un color diferente. Dentro de cada categoría, también se asignan diversas subcategorías con números que van del 1 al 50, que tienen en cuenta la tendencia del inserto a ser tenaz o duro, donde los números bajos representan menor tenacidad y los números altos representan menor dureza.

En la siguiente tabla detallamos cada una de las seis categorías, como así también las subcategorías correspondientes, con sus aplicaciones.

En términos de versatilidad, tenacidad, vibración y requisitos de potencia, hay formas de insertos que se adaptarán mejor para el trabajo a realizar. Por ejemplo, los insertos rómbicos de 80º son ideales para desbaste y terminación de diámetros interiores y exteriores, mientras que los insertos rómbicos de 55º o 35º se usan para el copiado.

El radio de la nariz afecta el acabado superficial de la pieza. Para operaciones de acabado se usan los valores de radio más bajos, capaces de realizar cortes más finos, mientras que para desbaste y desbaste pesado se emplean los valores más altos, que ofrecen un filo fuerte y resistente a avances importantes. Recordemos que el avance es la velocidad de la herramienta hacia la pieza; se mide preferentemente en mm/rev o mm/min. La siguiente tabla muestra la relación entre avance y radio de la nariz, con valores recomendados para el primero.

Relación entre avance y radio de la nariz

| Radio de la nariz (mm) | Intervalo de avance recomendado (mm/rev) |

| 0,40 | 0,12 – 0,25 |

| 0,80 | 0,25 – 0,50 |

| 1,20 | 0,36 – 0,70 |

| 1,60 | 0,50 – 1,00 |

| 2,40 | 0,70 – 1,60 |

A su vez, el avance está relacionado con la velocidad de corte, definida como la velocidad con la cual un punto de la circunferencia de la pieza pasa por la herramienta de corte en un minuto y se expresa en metros por minuto.

Relación entre avance y velocidad de corte

| Material | Avance (mm/rev) | Velocidad de corte (m/min) | |||

| Desbaste | Acabado | Desbaste | Acabado | Roscado | |

| Acero de máquina | 0,250 – 0,500 | 0,070 – 0,250 | 27 | 30 | 11 |

| Acero de herramienta | 0,250 – 0,500 | 0,070 – 0,250 | 21 | 27 | 9 |

| Hierro fundido | 0,400 – 0,065 | 0,130 – 0,300 | 18 | 24 | 8 |

| Bronce | 0,400 – 0,650 | 0,070 – 0,250 | 27 | 30 | 8 |

| Aluminio | 0,400 – 0,750 | 0,130 – 0,250 | 61 | 93 | 18 |

Estandarización de porta-insertos

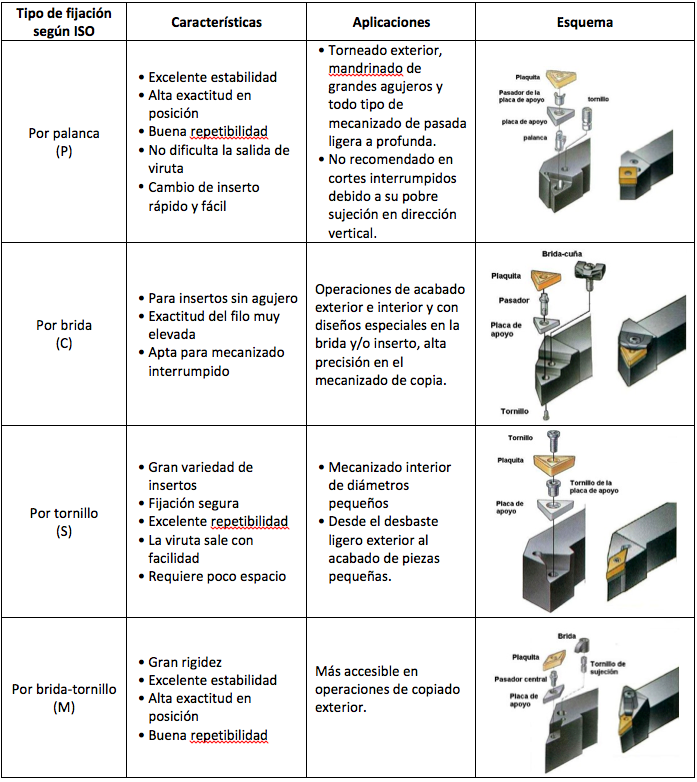

La elección del portaherramientas para el inserto se realiza de acuerdo con diferentes modos de mecanizado tales como torneado exterior, frontal y copiado. A tal efecto, el sistema de sujeción del inserto al portaherramientas también está normalizado por ISO y, aunque hay varias, existen cuatro categorías principales, simbolizadas por letras:

P: el inserto es fijado por medio de una palanca que lo empuja sobre su asiento en la herramienta.

C: el inserto se sujetado por una brida a presión, que mantiene al inserto presionado sobre el asiento en el porta-herramientas.

S: el agujero del inserto tiene forma cónica y el inserto es fijado por tornillo.

M: el inserto es fijado por una cuña (o brida y tornillo) que sujeta simultáneamente la parte superior y lateral del mismo.

La tabla que sigue ejemplifica cada uno de los tipos de fijación principales, así como sus características y aplicaciones.

Fuente: demaquinasyherramientas

- Publicado en METALMECANICA FERRINDUSTRIAL

INYECTORAS EN PERU

Empresa fundada: En 1979, por el Sr. Liu Siong Song.

Negocio: Diseño, fabricación y venta de máquinas de fundición a presión.

Máquinas de moldeo por inyección de plástico, Metal y Zamak

Centros de mecanizado CNC

Plantas de producción: 6 ubicaciones en China, 1 en Taiwán y 1 en Italia (Idra srl)

Área total del sitio: 800,000 metros cuadrados

Oficinas de ventas: más de 60 oficinas de ventas y centros de servicio en más de 20 países.

Personal: Aproximadamente 4,000 empleados en todo el mundo.

Tipo de compañía: Empresa pública que cotiza en la Bolsa de Hong Kong.

https://www.lktechnology.com/en/

- Publicado en Sin categoría

INYECTORAS LK MACHINERY

recibimos la visita del representante de LK para Latinoamérica Sr. Claudio Torres

- Inyectoras de plástico

- Inyectoras de Metal

- Inyectoras de Zamak

- Publicado en Sin categoría

- 1

- 2